Dedykowane rozwiązanie, które obsługuje wszystkie obszary działalności przedsiębiorstwa od momentu przyjęcia zamówienia, poprzez planowanie zaopatrzenia, planowanie produkcji, produkcję i jej kontrolę, aż po sprzedaż wyrobów. System zapewnia optymalną realizację wielu zleceń jednocześnie, umożliwiając producentowi pełną genealogię każdego produktu oraz stały wgląd w stopień jego wykonania. Proponowane rozwiązanie jest efektem doświadczeń z wdrożeń u liderów tej branży, w wyniku czego powstał dedykowany system ERP do zarządzania produkcją kontenerów. Dzięki możliwości definiowania wielopoziomowych procedur technologicznych, oprogramowanie staje się bardziej uniwersalnym rozwiązaniem, również jako system zarządzania produkcją konstrukcji stalowych i maszyn.

System składa się z kilku zasadniczych, zintegrowanych elementów funkcjonalnych :

Panel zarządzania produkcją

- karty technologiczne produktów : wielopoziomowa struktura w rozbiciu na podzespoły i przypisane materiały, definicja zadań i czynności

- analiza zapotrzebowania na materiały konieczne do realizacji zamówień

- kalkulacja wyrobów

- planowanie produkcji w oparciu o parametryzowaną przeglądarkę pozycji zamówień

- generowanie zleceń produkcyjnych z selektywnej przeglądarki pozycji planów produkcji

- generowanie zadań i czynności związanych z realizacją zlecenia

- generowanie numerów seryjnych oraz formularzy zarządzania jakością (Karty kontroli produktu - w rozbiciu na etapy produkcyjne)

- generowanie kart wydania materiałów KWM i farb KWF

- wydanie z magazynu RW z poziomu karty wydaniowej

- przyjęcie wyrobu na magazyn - PW z poziomu Karty kontroli produktu

- otwieranie kart pracy z wcześniej wygenerowanych zadań i czynności

- ewidencja czasu pracy na kartach pracy

- rozliczenie kart pracy z przekazaniem do programu płacowego

- analiza porównawcza rzeczywistego zużycia materiałów z założeniami technologicznymi

Okno Panelu Zarządzania Produkcją

Techniczne Przygotowanie Produkcji

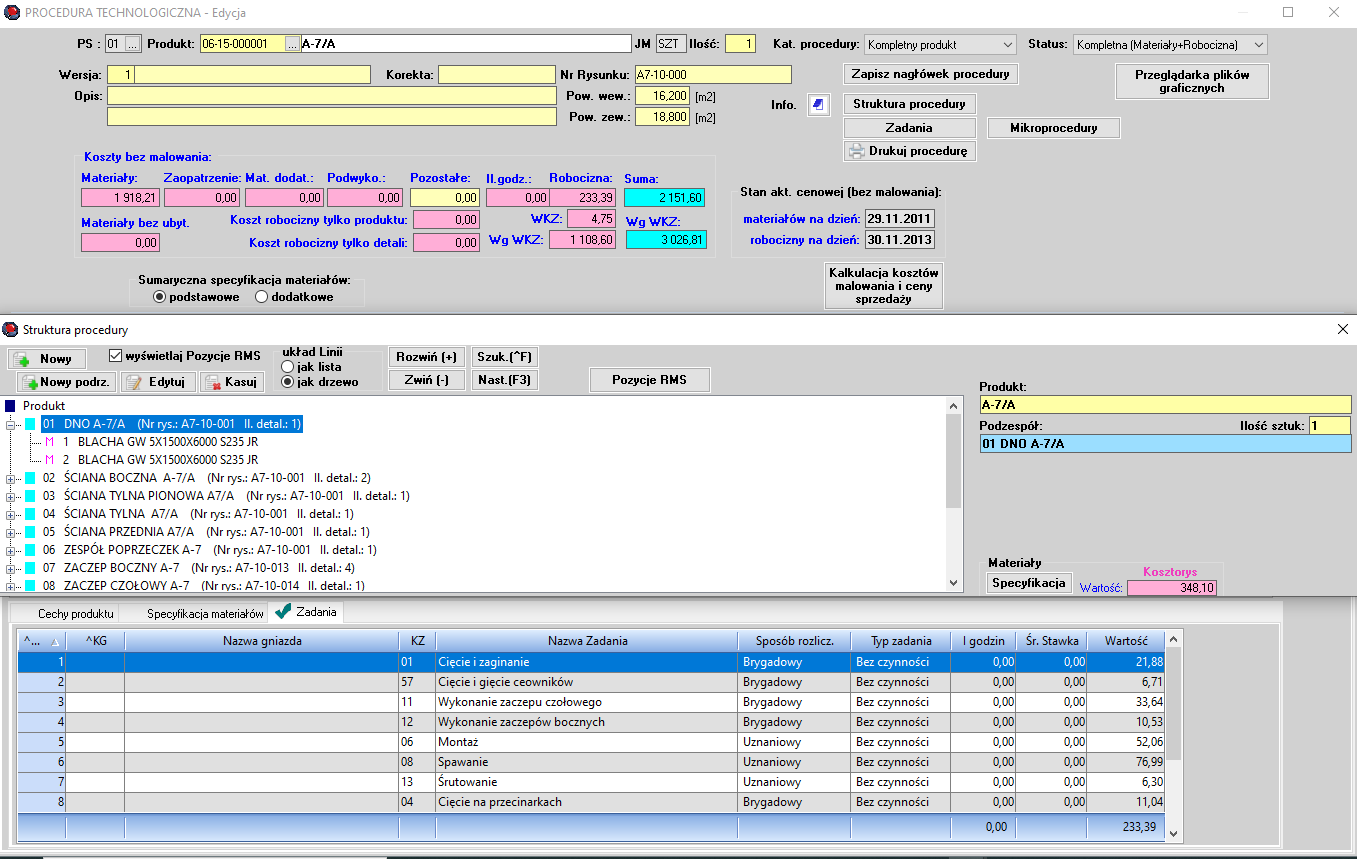

Proces związany z technologią produkcji. W tym obszarze definiowane są struktury produktów, rodzaje operacji technologicznych oraz przeprowadzana jest wstępna kalkulacja kosztów produkcyjnych. Procedura technologiczna oparta jest na drzewiastej strukturze z wieloma poziomami zagłębienia, co umożliwia tworzenie rozbudowanych a zarazem przejrzystych procedur. W drzewo procedury można wbudowywać kompletne detale wraz z dziedziczeniem ich struktury technologicznej.

Produkt bazowy może zostać wyposażony w dodatkowy zestaw mikroprocedur, który umożliwia konfigurowanie wielu wariantów produktu końcowego według życzeń kontrahentów. Taka konfiguracja odbywa się już na poziomie składanych zamówień. Generowane zlecenie produkcyjne realizowane jest automatycznie na bazie sumarycznej, dynamicznie wygenerowanej procedury.

Okno TPP - Procedura Technologiczna

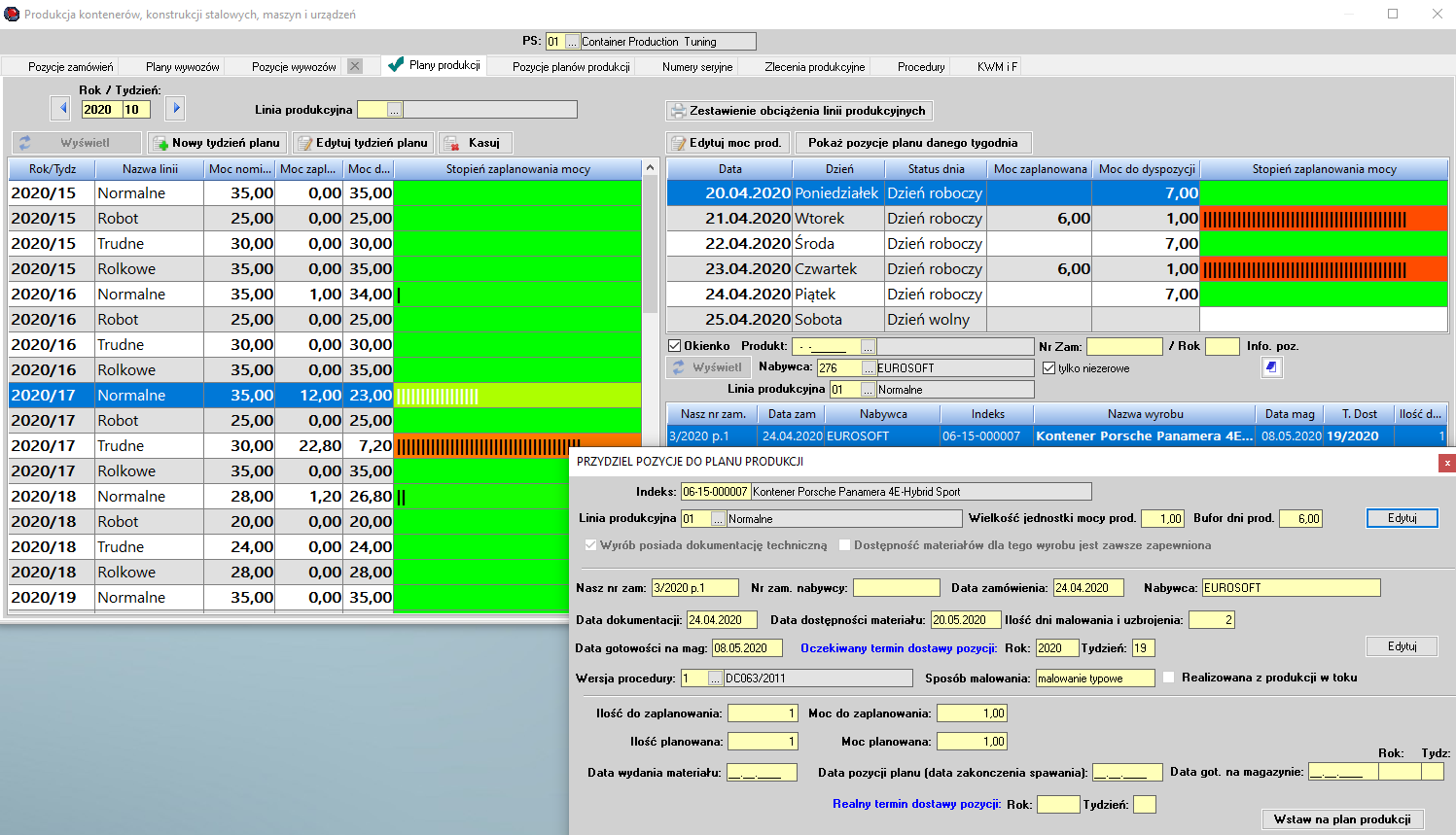

Planowanie produkcji

Planowanie produkcji uwzlędnia wiele skorelowanych ze sobą procesów i parametrów. Jednym z najistotniejszych jest kontrola i wizualizacja stopnia wykorzystania mocy produkcyjnych. Plany produkcji powstają w ramach zintegrowanego a zarazem przejrzystego procesu analizy pozycji zamówień, w wyniku której wyliczane są sugerowane daty wpuszczenia danego produktu do produkcji oraz jego dostępności na magazynie. Procesowi planowania może być poddanych kilka linii produkcyjnych, o różnych parametrach brzegowych i w rozbiciu na kalendarzowe tygodnie roku.

Okno Planowania Produkcji

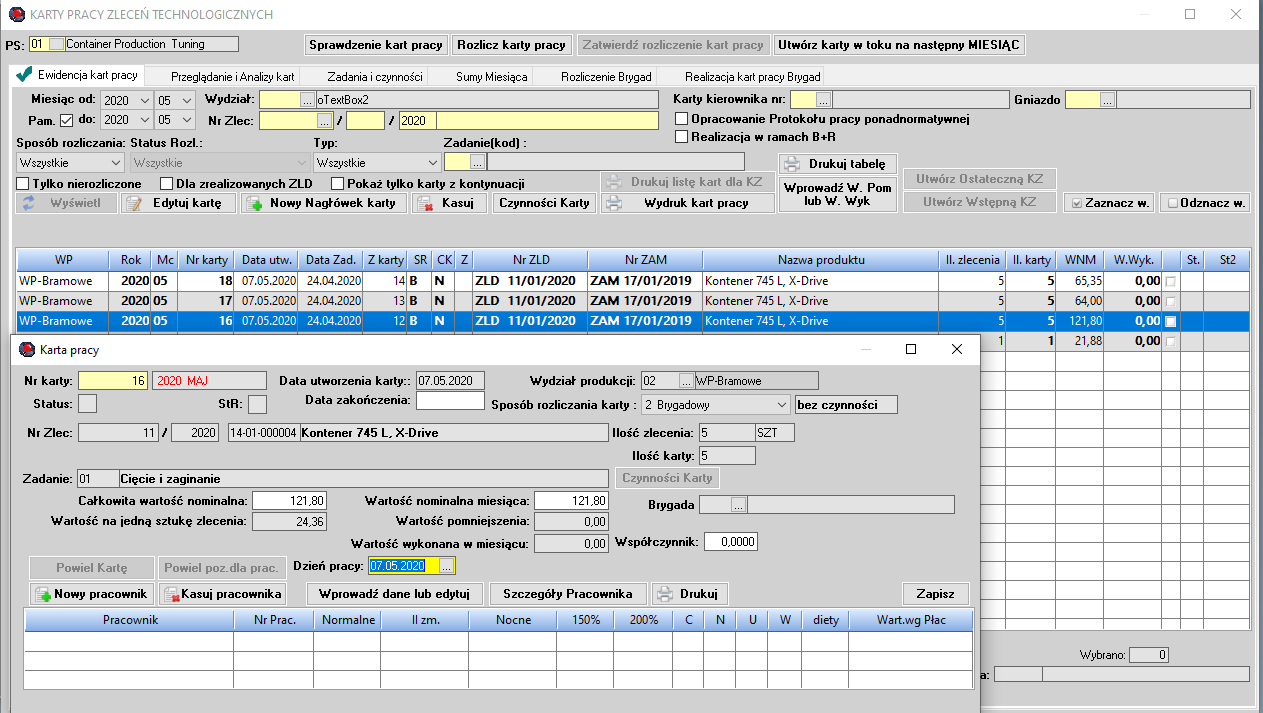

Karty Pracy

- ewidencja kart pracy wygenerowanych przez system na podstawie aktualnych zadań produkcyjnych

- rejestracja osób i czasu pracy

- rozliczenie brygad

- sumaryczne dane pracownika w miesiącu

- transfer danych do systemu płacowego

Okno ewidencji i rozliczania kart pracy

Rozbudowany moduł zamówień

- pełne informacje dotyczące zamawianego produktu : typ, ilość, cena, sposób malowania, kolorystyka, dodatkowe cechy indywidualne

- pełne informacje dotyczące obróbek blacharskich

- termin realizacji , termin oraz sposób i miejsce dostawy jak również teksty towarzyszące i klauzule

- kontrola kwot zadatku na poczet zamówienia

- kontrola realizacji zamówień

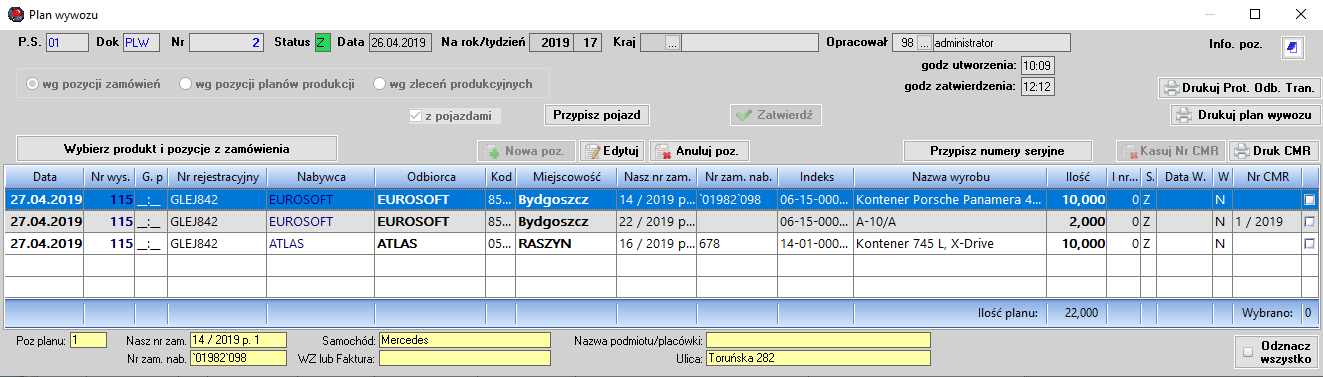

Zarządzanie wysyłkami

- baza transportowa

- planowanie wysyłek

- przeglądarka pozycji wysyłek

- generowanie dokumentów WZ , Faktur i Listów przewozowych na podstawie zdefiniowanej wysyłki

Okno Planu Wywozu

Analizy produkcji i rentowności wyrobów

- ocena wielkości produkcji i sprzedaży w dowolnym zakresie czasu i zakresie asortymentowym

- ocena udziału kosztów surowca i pozostałych kosztów w kalkulacji cen sprzedaży w celu utrzymania odpowiedniej rentowności produkcji

- analiza cen kalkulowanych i rzeczywistych, zysków brutto i netto

- analiza powyższych wskaźników na poziomie konkretnego wyrobu lub kategorii wyrobów

- eksport analiz bezpośrednio do Excela, gdzie mogą być poddane dalszej obróbce lub prezentowane w różnych postaciach graficznych.